ЭНЕРГИЯ

СЕВЕРО-ЗАПАДА

СЕВЕРО-ЗАПАДА

июль 2024

В этом выпуске:

Главная тема

Рассказываем, как поднимали стотонный барабан энергетического котла

Есть такая работа

Чем занимаются специалисты котлотурбинного цеха, сколько шагов за смену проходит машинист-обходчик и как правильно спланировать рабочие задачи

Тест-драйв

Едем на Волховскую ГЭС на электромобиле. Хватит ли нам заряда аккумулятора?

Сделано для нас

Выяснили, какое оборудование ремонтирует и производит

Санкт-Петербургский завод «ЛенТурбоРемонт»

Санкт-Петербургский завод «ЛенТурбоРемонт»

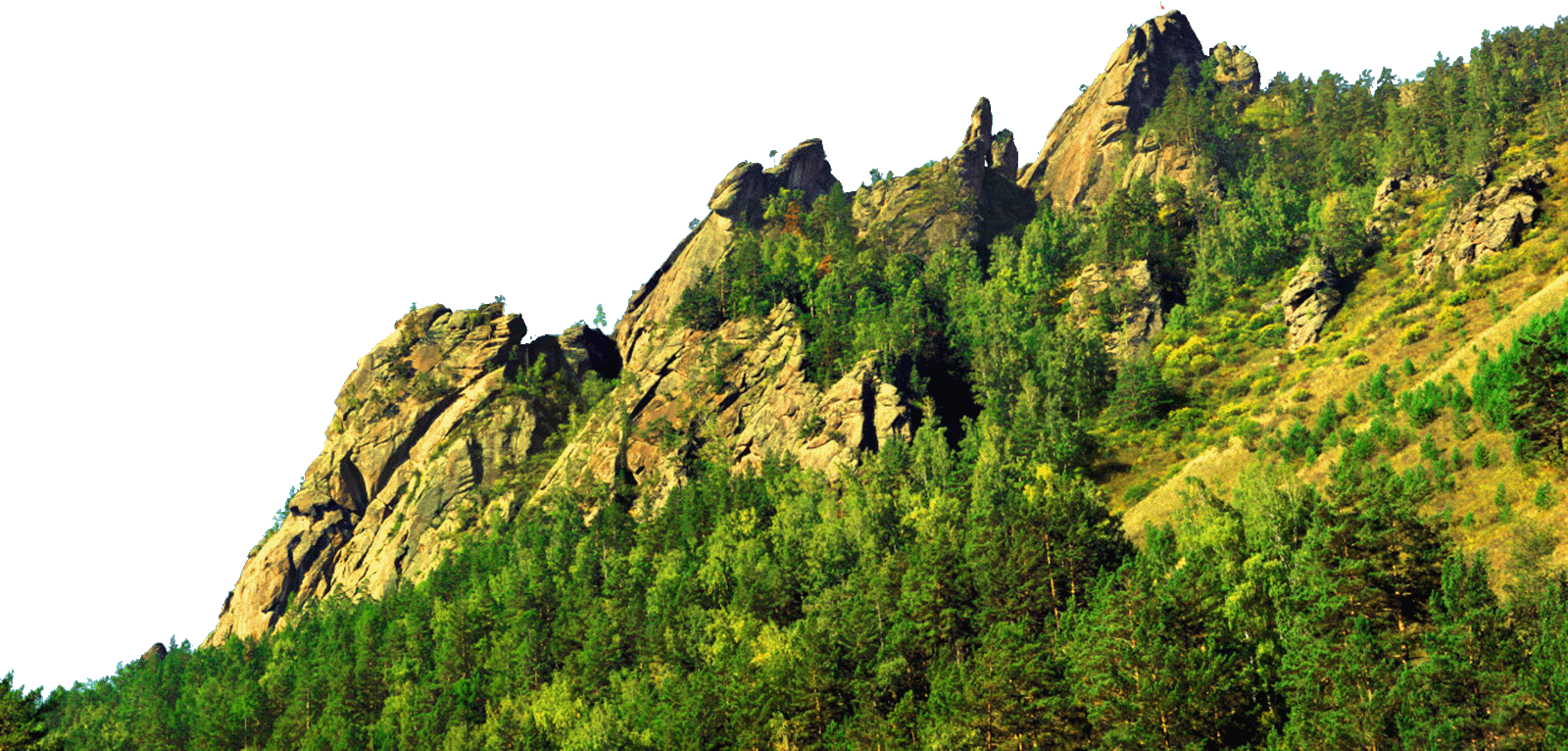

Точка притяжения

Открываем новые маршруты. Любуемся природой юга Сибири: едем в Красноярск, Хакасию и Горный Алтай

Объявление

Приглашаем принять участие в рубрике «Энергии Северо-Запада» о семьях, работающих в компании.

Поделитесь с редакцией своими историями любви и совместной работы

Поделитесь с редакцией своими историями любви и совместной работы

Выберите материал

или листайте вниз

или листайте вниз

ВСЕМ

ПОДЪЁМ

новый этап

масштабной реконструкции

на Северной ТЭЦ

масштабной реконструкции

на Северной ТЭЦ

#ГЛАВНАЯ_ТЕМА

На Северной ТЭЦ стартовал новый этап масштабной реконструкции — технического перевооружения котлоагрегата энергоблока № 4. Рассказываем, как энергетики готовились к важному этапу — подъёму стотонного барабана котла на высоту пятнадцать метров. Смотрим вместе 21-секундный таймлапс, в который поместилось несколько часов напряжённой и кропотливой работы целой команды специалистов.

Техническое перевооружение котлоагрегата в данном случае хоть и не предусматривает изменения его паропроизводительности, но требует полноценной замены ключевых составляющих: барабана, пароперегревателей, топочных экранов, перепускных трубопроводов, горелочных устройств, а также замены обмуровки и тепловой изоляции.

Готовность номер один

К июню 2024 года уже выполнены подготовительные строительно-монтажные работы: организован монтажный проём — отверстие в стене, ведущее в котельное отделение, оборудована площадка укрупнительной сборки элементов котла, построена эстакада. Произведён демонтаж котлоагрегата, на станцию поставлено всё необходимое оборудование. Теперь в течение полугода сотрудникам предстоят строительно-монтажные работы на основном оборудовании — сборка котла. Весь этот процесс визуально похож на то, как собирают конструктор, где за каждым элементом закреплено проектное положение, — своё место, расположенное на определённой высоте.

Одна из важных деталей в составе таких работ — подъём барабана котла на эстакаду, ведущую в котельное отделение. Кстати, изначально её строили специально для этих целей в течение пяти месяцев. Конструкция внушительная: длина эстакады — почти 40 метров, а её высота около 15 метров.

Девятнадцатиметровый барабан котла весом 102 тонны выполняет функцию разделения пароводяной смеси на пар и воду. Подробно об устройстве детали цилиндрической формы мы рассказывали в одном из прошлогодних выпусков «Энергии Северо-Запада»

Рациональный подъём

В арсенале станции нет подходящего оборудования для подъёма грузов, поэтому для отправления барабана на высоту пришлось вызывать «тяжёлую артиллерию» — два крана грузоподъёмностью 250 и 300 тонн. Сначала специалисты с помощью строп опоясывают оборудование с двух сторон на разном удалении от середины барабана. Причём на чью сторону должна приходиться большая нагрузка, тем ближе стропу располагают к центру. За синхронность работы стрел кранов отвечает супервайзер. Он следит за процессом и передаёт указания машинистам по рации. Подъём барабана даже чем-то напомнил нам работу оркестра с дирижёром, только «первых скрипок» здесь сразу две.

Ещё перед подъёмом барабан устанавливают на специальные металлические опоры — «лапы», которые нужны для того, чтобы аккуратно разместить его на рельсах эстакады. Теперь цель барабана — оказаться внутри котельного отделения. Из-за огромной массы его средняя скорость — 4 м/с, то есть преодолеть это расстояние он смог только спустя пять с лишним часов. Но и на этом «путешествие» важной детали не заканчивается.

Из точки А в пункт Б

Следующим шагом будет перемещение «гиганта» по котельному отделению к месту его постоянной эксплуатации. Чтобы этот маршрут состоялся без сюрпризов, специалисты из Дирекции капитального строительства предварительно планируют его, используя технологию BIM-моделирования. Модель знаний позволяет обеспечить комплексный подход, учесть каждый квадратный сантиметр пространства, где будут происходить работы, и выявить возможные препятствия ещё на начальном этапе.

Зона охвата Северной ТЭЦ — около 700 тыс. человек. Станция обеспечивает электрической и тепловой энергией промышленные предприятия, жилые и общественные здания северной части Выборгского и Калининского районов Санкт-Петербурга, а также посёлка Новое Девяткино и города Мурино Всеволожского района Ленинградской области. Уже в январе 2025 года будет получен эффект от модернизации: повысится надёжность работы станции, восстановятся давление и температура пара до проектных значений, появится возможность обеспечения перспективных тепловых и электрических нагрузок.

В «ТГК-1»

Энергетики «ТГК-1» повысили надёжность работы одной из крупнейших ГЭС Мурманской области

Завершился масштабный капитальный ремонт гидроагрегата № 3 Серебрянской ГЭС-1, который продолжался почти 300 дней.

В ходе работ устранены кавитационные повреждения лопастей рабочего колеса, возникающие вследствие естественного износа в процессе работы. Специалисты полностью заменили изношенные детали кинематики рабочего колеса и его уплотнительных элементов, отремонтировали направляющие подшипники и детали направляющего аппарата, восстановили облицовку вала турбины в зоне работы турбинного подшипника. На электрогенераторе энергетики выполнили ремонт важнейших элементов — полюсов ротора и поверхностей обмотки статора.

«Подобный объем работ, с полной разборкой и сборкой турбины и генератора, можно сравнить по сложности с монтажом нового гидроагрегата. Фактически это так и есть — характеристики оборудования, его надежность и стабильность работы вернулись к заводским параметрам. Это подтвердили все испытания. Гидроагрегат уже снова в строю — это особенно важно в условиях начавшегося паводкового сезона», — отметил главный инженер Каскада Туломских и Серебрянских ГЭС ПАО «ТГК-1» Максим Носач.

Помимо гидроагрегата, обновлены и важнейшие вспомогательные элементы гидротехнических сооружений — аварийно-ремонтный затвор, канатный механизм его управления, сороудерживающие решётки на водозаборе.

В ходе работ устранены кавитационные повреждения лопастей рабочего колеса, возникающие вследствие естественного износа в процессе работы. Специалисты полностью заменили изношенные детали кинематики рабочего колеса и его уплотнительных элементов, отремонтировали направляющие подшипники и детали направляющего аппарата, восстановили облицовку вала турбины в зоне работы турбинного подшипника. На электрогенераторе энергетики выполнили ремонт важнейших элементов — полюсов ротора и поверхностей обмотки статора.

«Подобный объем работ, с полной разборкой и сборкой турбины и генератора, можно сравнить по сложности с монтажом нового гидроагрегата. Фактически это так и есть — характеристики оборудования, его надежность и стабильность работы вернулись к заводским параметрам. Это подтвердили все испытания. Гидроагрегат уже снова в строю — это особенно важно в условиях начавшегося паводкового сезона», — отметил главный инженер Каскада Туломских и Серебрянских ГЭС ПАО «ТГК-1» Максим Носач.

Помимо гидроагрегата, обновлены и важнейшие вспомогательные элементы гидротехнических сооружений — аварийно-ремонтный затвор, канатный механизм его управления, сороудерживающие решётки на водозаборе.

«ТГК-1» продолжает внедрять в производство отечественные технологии

Руководители «ТГК-1» провели рабочую встречу с представителями российских компаний, где обсудили итоги и перспективы проектов по импортозамещению.

Встречи, посвящённые знакомству с разработками и предложениями отечественных организаций в части энергетического оборудования и услуг, цифровизации, IT-технологий и экологии, стали для «ТГК-1» традиционными. Например, с момента последнего обсуждения в октябре 2023 года было успешно реализовано уже несколько тестовых проектов.

Так, АО «НБИ» представило результаты работы с «ТГК-1» по внедрению цифровых моделей. Сейчас все ТЭЦ компании существуют в цифровой среде, которая позволяет контролировать и визуализировать технологические процессы, а информационная система оптимизации работы на ОРЭМ значительно повышает эффективность работы электростанции. В дальнейших совместных планах — дополнение цифровых моделей функционалом прогнозирования и применение системы оптимизации на ГЭС — особенно на каскадах, где вопрос эффективной нагрузки наиболее актуален.

В сотрудничестве с ООО «Самарский завод Энергия» были проведены работы по регенерации турбинного масла на Каскаде Сунских ГЭС. Мобильная станция очистки обладает высокой производительностью и в ходе испытаний позволила восстановить отработанное масло до эксплуатационных показателей в разы дешевле, чем существующие решения. Проект имеет значительный экономический эффект и будет рассматриваться для дальнейшего применения на объектах «ТГК-1».

«Ценность таких встреч в возможности выстроить прямой диалог с отечественными компаниями: производителями и поставщиками оборудования, разработчиками технологий. Обсуждая существующие на производстве проблемы и реализуя тестовые проекты, мы решаем вопрос импортозамещения и повышаем эффективность производственной деятельности — не только нашей компании, но и энергетической отрасли в целом», — подчеркнул заместитель управляющего директора — главный инженер ПАО «ТГК-1» Алексей Воробьёв.

Встречи, посвящённые знакомству с разработками и предложениями отечественных организаций в части энергетического оборудования и услуг, цифровизации, IT-технологий и экологии, стали для «ТГК-1» традиционными. Например, с момента последнего обсуждения в октябре 2023 года было успешно реализовано уже несколько тестовых проектов.

Так, АО «НБИ» представило результаты работы с «ТГК-1» по внедрению цифровых моделей. Сейчас все ТЭЦ компании существуют в цифровой среде, которая позволяет контролировать и визуализировать технологические процессы, а информационная система оптимизации работы на ОРЭМ значительно повышает эффективность работы электростанции. В дальнейших совместных планах — дополнение цифровых моделей функционалом прогнозирования и применение системы оптимизации на ГЭС — особенно на каскадах, где вопрос эффективной нагрузки наиболее актуален.

В сотрудничестве с ООО «Самарский завод Энергия» были проведены работы по регенерации турбинного масла на Каскаде Сунских ГЭС. Мобильная станция очистки обладает высокой производительностью и в ходе испытаний позволила восстановить отработанное масло до эксплуатационных показателей в разы дешевле, чем существующие решения. Проект имеет значительный экономический эффект и будет рассматриваться для дальнейшего применения на объектах «ТГК-1».

«Ценность таких встреч в возможности выстроить прямой диалог с отечественными компаниями: производителями и поставщиками оборудования, разработчиками технологий. Обсуждая существующие на производстве проблемы и реализуя тестовые проекты, мы решаем вопрос импортозамещения и повышаем эффективность производственной деятельности — не только нашей компании, но и энергетической отрасли в целом», — подчеркнул заместитель управляющего директора — главный инженер ПАО «ТГК-1» Алексей Воробьёв.

«ТГК-1» повысила надёжность работы Пальеозерской ГЭС

Энергетики ПАО «ТГК-1» завершили капитальный ремонт гидроагрегата № 2 Пальеозёрской ГЭС мощностью 12,5 МВт.

Специалисты провели ремонт основных узлов гидроагрегата: рабочего колеса, направляющего аппарата, подпятника, статора генератора. Также осуществлён ремонт бетона проточной части гидроагрегата.

«Выполненный комплекс регламентированных и сверхтиповых работ позволяет обеспечить высокую надёжность и безопасность эксплуатации турбины, гидрогенератора и вспомогательного оборудования», — отметил главный инженер Каскада Сунских ГЭС ПАО «ТГК-1» Николай Чесноков.

Специалисты провели ремонт основных узлов гидроагрегата: рабочего колеса, направляющего аппарата, подпятника, статора генератора. Также осуществлён ремонт бетона проточной части гидроагрегата.

«Выполненный комплекс регламентированных и сверхтиповых работ позволяет обеспечить высокую надёжность и безопасность эксплуатации турбины, гидрогенератора и вспомогательного оборудования», — отметил главный инженер Каскада Сунских ГЭС ПАО «ТГК-1» Николай Чесноков.

В «Газпром энергохолдинге»

Инвестиционная программа «МОЭК» за 2023 год составила 37,3 млрд рублей

Совет директоров ПАО «МОЭК» утвердил отчёт об итогах выполнения инвестиционных программ компании за 2023 год в общем размере 37,3 млрд рублей. По сравнению с 2022 годом выполнение инвестпрограммы увеличилось на 25,6 %.

В частности, одобрены итоги выполнения инвестпрограммы за 2023 год в объёме 16,4 млрд рублей в части расходов, не связанных с подключением новых потребителей. Основные направления: перекладка и реконструкция тепловых сетей, установка современной автоматики и теплообменного оборудования на тепловых пунктах, реконструкция насосно-перекачивающих станций, внедрение отечественных решений в сфере критической информационной инфраструктуры.

Также Совет директоров ПАО «МОЭК» утвердил отчёт об итогах выполнения инвестиционной программы в части технологических присоединений новых потребителей за 2023 год в размере 20,9 млрд рублей.

В частности, одобрены итоги выполнения инвестпрограммы за 2023 год в объёме 16,4 млрд рублей в части расходов, не связанных с подключением новых потребителей. Основные направления: перекладка и реконструкция тепловых сетей, установка современной автоматики и теплообменного оборудования на тепловых пунктах, реконструкция насосно-перекачивающих станций, внедрение отечественных решений в сфере критической информационной инфраструктуры.

Также Совет директоров ПАО «МОЭК» утвердил отчёт об итогах выполнения инвестиционной программы в части технологических присоединений новых потребителей за 2023 год в размере 20,9 млрд рублей.

«Газпром» повысил надёжность энергоснабжения Москвы и Ленинградской области

Введены в эксплуатацию обновлённые генерирующие мощности в двух субъектах РФ — модернизированные турбоагрегат № 4 на ТЭЦ-23 в Москве и турбоагрегат № 1 на Киришской ГРЭС в Ленинградской области. В торжественных мероприятиях принял участие председатель правления ПАО «Газпром» Алексей Миллер.

ТЭЦ-23 — одна из ключевых электростанций московской энергосистемы. Она обеспечивает электрической и тепловой энергией Восточный, часть Северо-Восточного и Центральный административные округа города.

Киришская ГРЭС — крупнейшая теплоэлектростанция Северо-Запада России. Поставщик тепловой энергии для города Кириши и расположенного рядом нефтеперерабатывающего завода.

В ходе модернизации турбоагрегатов обеих станций была проведена комплексная замена основного и вспомогательного оборудования. В частности, установлены новые паровые турбины с современными автоматизированными системами управления и генераторы. Всё новое оборудование произведено отечественными предприятиями.

В результате электрическая мощность турбоагрегата № 4 ТЭЦ-23 увеличена с 100 до 110 МВт, тепловая — с 160 до 175 Гкал/ч. Электрическая мощность турбоагрегата № 1 Киришской ГРЭС выросла с 50 до 60 МВт, тепловая — с 46 до 60 Гкал/ч.

Модернизация оборудования обеих станций повышает надёжность энергоснабжения потребителей и обеспечивает растущие потребности субъектов в электричестве и тепле. Так, на востоке Москвы идёт активное строительство жилья и социальных объектов, развитие транспортной инфраструктуры.

С вводом новых мощностей «Газпром» завершил первый этап масштабного обновления генерирующего оборудования на ТЭЦ-23 и второй этап — на Киришской ГРЭС. Работа по модернизации станций продолжается. На очереди — комплексная замена оборудования двух турбоагрегатов (№ 3 и 7) на ТЭЦ-23 и третьего, финального турбоагрегата (№ 4) на Киришской ГРЭС.

«На протяжении многих лет Группа “Газпром” успешно реализует масштабные инвестиционные проекты в электроэнергетике. Мы создаем новые генерирующие мощности. Модернизируем действующие станции. Работаем качественно и эффективно, с опорой на отечественных производителей. С завершением очередных этапов работ на ТЭЦ-23 в Москве и на Киришской ГРЭС в Ленинградской области энергосистема страны стала еще крепче и надежнее», — сказал Алексей Миллер.

ТЭЦ-23 — одна из ключевых электростанций московской энергосистемы. Она обеспечивает электрической и тепловой энергией Восточный, часть Северо-Восточного и Центральный административные округа города.

Киришская ГРЭС — крупнейшая теплоэлектростанция Северо-Запада России. Поставщик тепловой энергии для города Кириши и расположенного рядом нефтеперерабатывающего завода.

В ходе модернизации турбоагрегатов обеих станций была проведена комплексная замена основного и вспомогательного оборудования. В частности, установлены новые паровые турбины с современными автоматизированными системами управления и генераторы. Всё новое оборудование произведено отечественными предприятиями.

В результате электрическая мощность турбоагрегата № 4 ТЭЦ-23 увеличена с 100 до 110 МВт, тепловая — с 160 до 175 Гкал/ч. Электрическая мощность турбоагрегата № 1 Киришской ГРЭС выросла с 50 до 60 МВт, тепловая — с 46 до 60 Гкал/ч.

Модернизация оборудования обеих станций повышает надёжность энергоснабжения потребителей и обеспечивает растущие потребности субъектов в электричестве и тепле. Так, на востоке Москвы идёт активное строительство жилья и социальных объектов, развитие транспортной инфраструктуры.

С вводом новых мощностей «Газпром» завершил первый этап масштабного обновления генерирующего оборудования на ТЭЦ-23 и второй этап — на Киришской ГРЭС. Работа по модернизации станций продолжается. На очереди — комплексная замена оборудования двух турбоагрегатов (№ 3 и 7) на ТЭЦ-23 и третьего, финального турбоагрегата (№ 4) на Киришской ГРЭС.

«На протяжении многих лет Группа “Газпром” успешно реализует масштабные инвестиционные проекты в электроэнергетике. Мы создаем новые генерирующие мощности. Модернизируем действующие станции. Работаем качественно и эффективно, с опорой на отечественных производителей. С завершением очередных этапов работ на ТЭЦ-23 в Москве и на Киришской ГРЭС в Ленинградской области энергосистема страны стала еще крепче и надежнее», — сказал Алексей Миллер.

В России

Несколько солнечных электростанций мощностью до 350 МВт построят в Астраханской области

В текущем году инвестор планирует ввести в эксплуатацию Богдинскую солнечную электростанцию (СЭС) в Астраханской области. Мощность объекта составит 60 МВт.

«У нас планируется ввод ещё одной солнечной электростанции в Ахтубинском районе, мощностью 60 МВт. На самом деле, там проект гораздо шире: 60 МВт — это первая электростанция. Она будет введена в эксплуатацию в третьем квартале текущего года. И в конце текущего года планируется начало строительства ещё одной СЭС в Ахтубинском районе ещё большей мощности», — сообщил министр промышленности, торговли и энергетики Астраханской области Илья Волынский.

Проект реализовывается в рамках соглашения, которое было подписано в ходе Международного форума — выставки «Россия» между Астраханской областью и ООО «Юнигрин Энерджи». Планируется, что до 2028 года будет построено несколько СЭС совокупной мощностью до 350 МВт.

Астраханская область, где в год насчитывается более 200 солнечных дней, считается одним из лидеров РФ по объёму производимой альтернативной электроэнергии. В регионе функционирует 12 солнечных электростанций суммарной установленной мощностью порядка 285 МВт и ветропарк общей установленной мощностью 340,2 МВт в Черноярском районе. Объём выработки энергии объектами возобновляемой энергетики увеличивается с каждым годом. Так, в прошлом году он составил 1 млрд 350,7 млн кВт.ч. Это 33,6 % от общего объёма выработанной электрической энергии на территории Астраханской области.

Источник информации и фото: Министерство промышленности, торговли и энергетики Астраханской области

«У нас планируется ввод ещё одной солнечной электростанции в Ахтубинском районе, мощностью 60 МВт. На самом деле, там проект гораздо шире: 60 МВт — это первая электростанция. Она будет введена в эксплуатацию в третьем квартале текущего года. И в конце текущего года планируется начало строительства ещё одной СЭС в Ахтубинском районе ещё большей мощности», — сообщил министр промышленности, торговли и энергетики Астраханской области Илья Волынский.

Проект реализовывается в рамках соглашения, которое было подписано в ходе Международного форума — выставки «Россия» между Астраханской областью и ООО «Юнигрин Энерджи». Планируется, что до 2028 года будет построено несколько СЭС совокупной мощностью до 350 МВт.

Астраханская область, где в год насчитывается более 200 солнечных дней, считается одним из лидеров РФ по объёму производимой альтернативной электроэнергии. В регионе функционирует 12 солнечных электростанций суммарной установленной мощностью порядка 285 МВт и ветропарк общей установленной мощностью 340,2 МВт в Черноярском районе. Объём выработки энергии объектами возобновляемой энергетики увеличивается с каждым годом. Так, в прошлом году он составил 1 млрд 350,7 млн кВт.ч. Это 33,6 % от общего объёма выработанной электрической энергии на территории Астраханской области.

Источник информации и фото: Министерство промышленности, торговли и энергетики Астраханской области

В России разработали быстровозводимые электрические сети

Быстровозводимые электрические сети позволяют оперативно в сложных условиях развернуть электроснабжение потребителей небольшой мощности: вахтовые посёлки на месторождениях природных ресурсов, строительные площадки, сельскохозяйственные объекты, развёртываемые подразделениями МЧС, а также различные временные объекты.

Такие сети стали альтернативным решением применению дизельных генераторных установок, монтаж которых не всегда экономически целесообразен и иногда не может обеспечить требуемые категорию надёжности и уровень шума.

Быстровозводимые электрические сети состоят из модульной мобильной трансформаторной подстанции, устройства подключения к стационарной электрической сети под напряжением и кабельной сети с использованием кабеля облегчённой конструкции. Сети также при необходимости могут работать совместно с применяемыми дизельными генераторными установками.

Предлагаемый вариант комплекта на прицепе позволяет построить электрическую сеть напряжением 10 кВ, длиной 1 км за два часа бригадой из четырёх человек.

Разработку осуществили специалисты Научно-исследовательского университета «МЭИ» совместно с ООО «Кабельный завод “ЭКСПЕРТ-КАБЕЛЬ”» и Военным учебно-научным центром Сухопутных войск «Общевойсковая академия Вооружённых сил Российской Федерации».

Источник информации и фото: Пресс-служба МЭИ

Такие сети стали альтернативным решением применению дизельных генераторных установок, монтаж которых не всегда экономически целесообразен и иногда не может обеспечить требуемые категорию надёжности и уровень шума.

Быстровозводимые электрические сети состоят из модульной мобильной трансформаторной подстанции, устройства подключения к стационарной электрической сети под напряжением и кабельной сети с использованием кабеля облегчённой конструкции. Сети также при необходимости могут работать совместно с применяемыми дизельными генераторными установками.

Предлагаемый вариант комплекта на прицепе позволяет построить электрическую сеть напряжением 10 кВ, длиной 1 км за два часа бригадой из четырёх человек.

Разработку осуществили специалисты Научно-исследовательского университета «МЭИ» совместно с ООО «Кабельный завод “ЭКСПЕРТ-КАБЕЛЬ”» и Военным учебно-научным центром Сухопутных войск «Общевойсковая академия Вооружённых сил Российской Федерации».

Источник информации и фото: Пресс-служба МЭИ

Регионы получат более 4,8 млрд рублей на развитие электротранспорта

Федеральные средства необходимы для продолжения и завершения ранее начатых проектов строительства трамвайных линий и запуска на маршруты электробусов. Соответствующее распоряжение подписал председатель правительства РФ Михаил Мишустин.

В Ростовскую область будет направлен почти 1 млрд рублей на продолжение модернизации и строительства инфраструктуры для трамвайных маршрутов — путей, тяговых подстанций и электродепо.

Властям Нижегородской области перераспределение федеральных средств позволит завершить проект по приобретению электробусов. Всего в 2024 году планируется закупить 30 машин. На это будет выделено около 700 млн рублей.

Сейчас в России запущена программа субсидирования проектов развития городского электротранспорта. Помимо Ростовской и Нижегородской областей, в ней принимают участие Красноярский, Краснодарский и Пермский края, а также Волгоградская, Курская, Липецкая, Саратовская и Ярославская области.

Источник информации: Пресс-служба Правительства РФ

В Ростовскую область будет направлен почти 1 млрд рублей на продолжение модернизации и строительства инфраструктуры для трамвайных маршрутов — путей, тяговых подстанций и электродепо.

Властям Нижегородской области перераспределение федеральных средств позволит завершить проект по приобретению электробусов. Всего в 2024 году планируется закупить 30 машин. На это будет выделено около 700 млн рублей.

Сейчас в России запущена программа субсидирования проектов развития городского электротранспорта. Помимо Ростовской и Нижегородской областей, в ней принимают участие Красноярский, Краснодарский и Пермский края, а также Волгоградская, Курская, Липецкая, Саратовская и Ярославская области.

Источник информации: Пресс-служба Правительства РФ

Страны БРИКС будут сотрудничать в сфере энергетики

Доступ к недорогой и надёжной энергии — основа экономического развития, социальной стабильности, нацбезопасности и благосостояния всех стран, поэтому необходимо развивать сотрудничество в сфере энергетики. Такая позиция обозначена в совместном заявлении глав внешнеполитических ведомств государств-членов БРИКС.

По мнению представителей стран, необходимо содействовать справедливому и сбалансированному энергетическому переходу в соответствии с национальными приоритетами путём эффективного использования всех доступных источников энергии, включая ископаемое топливо и ядерную энергию. Однако министры считают, что именно на развитых странах лежит ответственность за этот переход.

В совместном заявлении говорится и о необходимости создавать устойчивые глобальные цепочки поставок для полезных ископаемых, материалов и технологий, которые играют важную роль при энергетическом переходе.

Источник информации: Портал «Энергетика и промышленность России»

По мнению представителей стран, необходимо содействовать справедливому и сбалансированному энергетическому переходу в соответствии с национальными приоритетами путём эффективного использования всех доступных источников энергии, включая ископаемое топливо и ядерную энергию. Однако министры считают, что именно на развитых странах лежит ответственность за этот переход.

В совместном заявлении говорится и о необходимости создавать устойчивые глобальные цепочки поставок для полезных ископаемых, материалов и технологий, которые играют важную роль при энергетическом переходе.

Источник информации: Портал «Энергетика и промышленность России»

В мире

Глобальные расходы на «чистую» энергетику в 2024 году достигнут $2 трлн — МЭА

Глобальные расходы на технологии и инфраструктуру экологически чистой энергетики в 2024 году достигнут 2 трлн долларов, даже несмотря на то, что более высокие затраты на финансирование препятствуют новым проектам. Такие выводы содержатся в новом отчёте Международного энергетического агентства.

Ожидается, что инвестиции в «чистые» технологии почти вдвое превысят объём вложений в ископаемое топливо. Около 2 трлн долларов пойдёт на возобновляемые источники энергии, электромобили, ядерную энергетику, сети, хранение, низкоуглеродные виды топлива, повышение энергоэффективности. Чуть более 1 трлн долларов направят на уголь, газ и нефть.

При этом в солнечные фотоэлектрические системы сейчас вкладывается больше денег, чем во все другие технологии производства электроэнергии, вместе взятые. В 2024 году инвестиции в эту отрасль вырастут до 500 млрд долларов.

При этом в МЭА подчёркивают, что во многих частях мира по-прежнему сохраняются серьёзные дисбалансы и дефицит инвестиционных потоков в энергетику. В странах с формирующейся рыночной экономикой отмечается достаточно низкий уровень расходов на экологически чистую энергетику.

В 2024 году на Китай будет приходиться наибольшая доля инвестиций в экологически чистую энергетику. Далее следуют Европа и Соединённые Штаты.

При этом ожидается, что глобальные инвестиции в добычу нефти и газа увеличатся на 7 % и достигнут 570 млрд долларов.

Источник информации: официальный сайт Международного энергетического агентства

Ожидается, что инвестиции в «чистые» технологии почти вдвое превысят объём вложений в ископаемое топливо. Около 2 трлн долларов пойдёт на возобновляемые источники энергии, электромобили, ядерную энергетику, сети, хранение, низкоуглеродные виды топлива, повышение энергоэффективности. Чуть более 1 трлн долларов направят на уголь, газ и нефть.

При этом в солнечные фотоэлектрические системы сейчас вкладывается больше денег, чем во все другие технологии производства электроэнергии, вместе взятые. В 2024 году инвестиции в эту отрасль вырастут до 500 млрд долларов.

При этом в МЭА подчёркивают, что во многих частях мира по-прежнему сохраняются серьёзные дисбалансы и дефицит инвестиционных потоков в энергетику. В странах с формирующейся рыночной экономикой отмечается достаточно низкий уровень расходов на экологически чистую энергетику.

В 2024 году на Китай будет приходиться наибольшая доля инвестиций в экологически чистую энергетику. Далее следуют Европа и Соединённые Штаты.

При этом ожидается, что глобальные инвестиции в добычу нефти и газа увеличатся на 7 % и достигнут 570 млрд долларов.

Источник информации: официальный сайт Международного энергетического агентства

В Китае запустили самую большую в мире солнечную электростанцию

Станция мощностью 3,5 ГВт занимает 81 тыс. га недалеко от столицы Синьцзян-Уйгурского автономного района города Урумчи. Объём инвестиций в проект оценивается почти в 15,5 млрд юаней.

СЭС состоит из более чем 5,26 млн монокристаллических двухсторонних солнечных панелей, которые используют двойное стекло. Солнечная ферма сможет производить примерно 6,09 млрд кВт.ч ежегодно. Такого количества хватит, чтобы обеспечить энергией в течение года, например, страну Папуа — Новая Гвинея, в которой проживает почти 9 млн человек. Также электричества достаточно для работы 2 млн электромобилей в течение года.

Теперь на территории Китая действуют сразу три крупнейшие СЭС в мире. Все они расположены на западе страны. Новая солнечная ферма стала частью проекта по созданию большого комплекса, генерирующего ветровую и солнечную энергию, мощностью в 455 ГВт.

Источник фото: PV Magazine

СЭС состоит из более чем 5,26 млн монокристаллических двухсторонних солнечных панелей, которые используют двойное стекло. Солнечная ферма сможет производить примерно 6,09 млрд кВт.ч ежегодно. Такого количества хватит, чтобы обеспечить энергией в течение года, например, страну Папуа — Новая Гвинея, в которой проживает почти 9 млн человек. Также электричества достаточно для работы 2 млн электромобилей в течение года.

Теперь на территории Китая действуют сразу три крупнейшие СЭС в мире. Все они расположены на западе страны. Новая солнечная ферма стала частью проекта по созданию большого комплекса, генерирующего ветровую и солнечную энергию, мощностью в 455 ГВт.

Источник фото: PV Magazine

Первую в мире водородную электростанцию запустили в Финляндии

Компания Wärtsilä запустила первую в мире крупномасштабную силовую установку, на 100 % работающую на водороде. Двигательная платформа станции синхронизируется с электросетью в течение 30 секунд после команды запуска, обеспечивает энергетическую безопасность за счёт гибкости использования топлива и предлагает различные возможности контроля нагрузки и высокую эффективность частичной загрузки.

Ожидается, что двигатель, на 100 % работающий на водороде, будет доступен для заказов участниками рынка в 2025 году, а поставки начнутся с 2026 года.

Источник информации и фото: официальный сайт компании Wärtsilä

Ожидается, что двигатель, на 100 % работающий на водороде, будет доступен для заказов участниками рынка в 2025 году, а поставки начнутся с 2026 года.

Источник информации и фото: официальный сайт компании Wärtsilä

Ядерную батарейку, способную работать целый век, представили в США

Батарейку, имеющую форму и размер монеты, представила компания Infinity Power. Согласно пресс-релизу, она может генерировать мощность десятков милливатт энергии в течение как минимум 100 лет.

«По сравнению с другими методами преобразования радиоизотопной энергии с низким КПД (<10%), это самый высокий уровень общего КПД, когда-либо достигнутый. Это говорит о том, что предстоящий коммерческий выпуск радиоизотопных источников энергии нового поколения подает огромные надежды», — говорится в пресс-релизе компании.

Предполагается, что принцип электрохимического преобразования энергии с помощью полупроводников, положенный в основу этой батареи, может быть масштабирован для производства источников энергии с мощностями в диапазоне «от нановатт до киловатт».

Источник фото и новости: Атомная энергия 2.0

«По сравнению с другими методами преобразования радиоизотопной энергии с низким КПД (<10%), это самый высокий уровень общего КПД, когда-либо достигнутый. Это говорит о том, что предстоящий коммерческий выпуск радиоизотопных источников энергии нового поколения подает огромные надежды», — говорится в пресс-релизе компании.

Предполагается, что принцип электрохимического преобразования энергии с помощью полупроводников, положенный в основу этой батареи, может быть масштабирован для производства источников энергии с мощностями в диапазоне «от нановатт до киловатт».

Источник фото и новости: Атомная энергия 2.0

ТОПЛИВО

#ЭТО_БАЗА

В прошлый раз мы разбирались с основным топливом на электростанциях «ТГК-1» природным газом. В этом номере мы расскажем про мазут. Его активное использование уже уходит в прошлое, но это всё ещё надёжный источник тепла и электричества, особенно для Заполярья.

ЧЁРНОЕ

Рассказываем о плюсах и минусах мазута

ЭНЕРГЕТИКИ

Мазутом называют густую жидкость тёмно-коричневого цвета, появляющуюся после выделения нефтепродуктов вторичной переработки. Мазут содержит углеводороды, нефтяные смолы, асфальтены, карбены, карбоиды и другие химические соединения, состоящие из металлов. Основные области применения для мазута две: топливо для предприятий энергетики (ТЭС и ТЭЦ) и топливо для кораблей.

Что такое мазут и где его добывают?

Кроме того, из мазута получают смазочные масла, кокс, битум, моторное топливо. Самые популярные марки мазута — топочный марки 100 (используется в основном на ТЭЦ и котельных) и флотский Ф5 (используется в основном на судах). Они отличаются физико-химическими параметрами: вязкостью, влажностью, зольностью, массовой долей серы и других примесей. Мазут производят на нефтеперерабатывающих заводах (НПЗ). В России 24 работающих НПЗ, самый крупный производитель — ПАО «НК "Роснефть"», его заводы расположены по всей стране и производят более трети общего объёма поставок мазута.

Сегодня в «ТГК-1» мазут — основное топливо только одной станции — Мурманской ТЭЦ.

Какой путь проходит мазут от НПЗ до ТЭЦ?

Мазут доставляют в Мурманск в железнодорожных цистернах, каждая вмещает порядка 60 тонн топлива. Путь приходится проделывать не близкий. Около 3 000 километров по железным дорогам из Башкирии, с Уфимской группы нефтеперерабатывающих заводов: именно оттуда поставляется топливо. Кстати, железная дорога — не единственный способ доставки мазута, на другие предприятия он попадает и в автоцистернах, и даже по мазутопроводам, если НПЗ расположен недалеко. Но в случае с Мурманской ТЭЦ альтернатив железнодорожному сообщению нет.

Ранее на мазуте работала ещё и Петрозаводская ТЭЦ, но после прихода природного газа в Карелию станцию перевели на газ, а мазут остался в роли резервного топлива.

Мазут долгое время считали «отходами»

А вы знаете, что само слово «мазут» происходит от турецкого mazot и арабского mahzūlāt, что переводится как «отбросы» или «отходы»? Долгое время тёмно-коричневую жидкость, получаемую при переработке нефти, считали бесполезной. Даже когда в России в середине XIX века начали активно производить керосин, мазут выбрасывали за ненадобностью, хотя из 40 вёдер нефти получалось 16 вёдер керосина и аж 20 вёдер мазута.

Его часто выливали в озёра или пруды, которые рыли специально для этого. Главной проблемой мазута считалась его густая консистенция, из-за которой он плохо горит. В 1880 году русский инженер Шухов изобрёл специальную форсунку, в которой топливо силой водяного пара превращалось в мелкую пыль. Пыль попадала в камеру сгорания, испарялась и хорошо сгорала. После этого изобретения начался расцвет мазута — его стали активно использовать на судах, позже — в качестве топлива на заводах и фабриках. Мазут стал активно применяться как топливо и на энергетических объектах СССР: ещё в 1970-х годах он составлял около 30 процентов в общем балансе.

Состав с цистернами заезжает на территорию котельных Мурманской ТЭЦ, персонал приступает к разгрузке. Это не так просто, так как топливо зимой поступает очень густое, в связи с его низкой температурой ему требуется разогрев перед сливом. Разогревается мазут до 250 градусов паром. По мере разогрева мазут становится текучим и сливается из цистерны в приёмные лотки. Далее топливо поступает в приёмные ёмкости, откуда перекачивается в резервуары хранения. Обычно на станциях один резервуар с более высокой температурой мазута расходный, а другие, с низкой температурой — резервные. Из расходной ёмкости топливо поступает на мазутонасосную станцию, где создаётся высокое давление. Затем проходит через фильтры, подогреватели мазута, в которых разогревается до температуры 120–125 градусов и далее по мазутопроводам подаётся на сжигание к форсункам котлов.

Перед сливом разогреть!

Кстати, в 2017–2019 годах на Мурманской ТЭЦ внедрили новую схему использования и подготовки топлива. Она называется «закрытой», в отличие от классического «пропаривания» закрытая схема позволяет избежать появления неприятного запаха и обеспечивает высокую энергоэффективность за счёт низких теплопотерь. Данная схема работает так: в стартовую ёмкость с охлаждённым мазутом добавляют небольшое количество горячего мазута, который слоями разогревает основную массу топлива. А нагретый мазут из ёмкости подаётся по трубам в цистерну. После достижения температуры текучести его сливают в резервуарный бак герметичным способом.

В чём преимущества мазута по сравнению с другими видами топлива? Во-первых, у мазута высокая плотность. А значит, его легче транспортировать и продавать. Во-вторых, мазут обладает одной из самых больших калорийностей. Это позволяет даже при небольшом объёме топлива вырабатывать значительное количество тепловой энергии. В-третьих, мазут считается одним из видов топлива со сравнительно высокой пожарной безопасностью.

Мазут: плюсы и минусы

- Сергей Буртасовглавный инженер Мурманской ТЭЦЕсли сравнивать мазут с твёрдым топливом (уголь), то его сжигание имеет ряд преимуществ. Коэффициент полезного действия газомазутных котлов на 1–3 % выше, чем котлов на твёрдом топливе. Газомазутные электростанции имеют меньший расход электроэнергии на собственные нужды по сравнению с теми, что работают на угле. В итоге по отпуску тепловой и электрической энергии электростанция на мазуте примерно на 4 % экономичнее сжигающей твёрдое топливо. Применение мазута имеет и другие преимущества по сравнению с использованием твёрдого топлива: отсутствие золовых выбросов, более высокая надёжность работы оборудования и возможность полной его автоматизации при меньших затратах

Но мазут нельзя назвать идеальным топливом, его сжигание связано с рядом трудностей. Основная проблема заключается в том, что в мазуте присутствует сера. Сейчас на электростанциях используют мазут, содержащий до 3,5 процента серы.

Чем плоха сера? Самое очевидное: некоторые из сернистых соединений являются причиной неприятного запаха. Но это не единственный недостаток. На стадии подготовки мазута сернистые соединения способствуют снижению его стабильности: происходит более интенсивное образование отложений в мазутных резервуарах и мазутопроводах. При хранении, подогреве и перекачке мазута сернистые соединения могут быть причиной коррозии металла мазутного хозяйства и мазутопроводов. Кроме того, присутствие серы усиливает протекание окислительных процессов в мазуте, особенно при его контакте с металлом.

Чем плоха сера? Самое очевидное: некоторые из сернистых соединений являются причиной неприятного запаха. Но это не единственный недостаток. На стадии подготовки мазута сернистые соединения способствуют снижению его стабильности: происходит более интенсивное образование отложений в мазутных резервуарах и мазутопроводах. При хранении, подогреве и перекачке мазута сернистые соединения могут быть причиной коррозии металла мазутного хозяйства и мазутопроводов. Кроме того, присутствие серы усиливает протекание окислительных процессов в мазуте, особенно при его контакте с металлом.

А наличие кислородсодержащих соединений (ещё и вместе с водой) усугубляет коррозию металла поверхностей котлов. Кроме серы, в мазуте могут быть и другие примеси — ванадий и натрий. Чтобы избежать загрязнения этими веществами окружающей среды, энергетики должны специальным образом очищать сточные воды после помывки котлов.

Специалисты знают, что мазут обладает высокой вязкостью, и это создаёт дополнительные сложности при его эксплуатации: при недостаточном нагреве может происходить закоксовывание форсунок котлов, ухудшение горения и снижение выработки тепла. Важно следить за температурой мазута и поддерживать её на достаточно высоком уровне, чтобы не допускать застывания. Ещё мазут необходимо постоянно перемешивать для предотвращения образования водяных линз и прекращения подачи мазута на котёл.

Специалисты знают, что мазут обладает высокой вязкостью, и это создаёт дополнительные сложности при его эксплуатации: при недостаточном нагреве может происходить закоксовывание форсунок котлов, ухудшение горения и снижение выработки тепла. Важно следить за температурой мазута и поддерживать её на достаточно высоком уровне, чтобы не допускать застывания. Ещё мазут необходимо постоянно перемешивать для предотвращения образования водяных линз и прекращения подачи мазута на котёл.

калорийность

лёгкая транспортировка из-за высокой плотности

высокая пожарная безопасность

высокая надёжность оборудования

отсутствие золовых выбросов

лёгкая транспортировка из-за высокой плотности

высокая пожарная безопасность

высокая надёжность оборудования

отсутствие золовых выбросов

Преимущества мазута

Недостатки мазута

наличие серы может дать неприятный запах

из-за серы интенсивно образуются отложения и происходит коррозия металла на оборудовании

примеси ванадия и натрия вызывают необходимость дополнительной очистки сточных вод

высокая вязкость топлива требует отдельного подхода

из-за серы интенсивно образуются отложения и происходит коррозия металла на оборудовании

примеси ванадия и натрия вызывают необходимость дополнительной очистки сточных вод

высокая вязкость топлива требует отдельного подхода

Чем пахнет мазут?

- Сергей Буртасовглавный инженер Мурманской ТЭЦМногие говорят о неприятном запахе мазута. Но для меня мазут пахнет теплом. Так как я понимаю: если запах есть, значит, на предприятии имеется топливо, а у потребителей будет тепло в квартирах и горячая вода в кранах

В случае с Мурманской ТЭЦ следующим шагом на пути к комфорту и экологичности в городе может стать переход на другой вид топлива. На смену тяжёлому мазуту придёт природный газ, как самый чистый ископаемый углеводород. Планы газификации Мурманской области и поручение Президента говорят о том, что это может произойти в 2028–2030 годах.

Есть ли у мазута будущее?

Мазут же никуда не исчезнет, просто окончательно перейдёт в разряд резервного топлива — «страховки» при нештатных ситуациях.

...ЗА ТЕПЛО-

И ЭЛЕКТРОСНАБЖЕНИЕ

#ЕСТЬ_ТАКАЯ_РАБОТА

Только представьте, что за теплоснабжение 1,5 миллиона человек в Адмиралтейском, Московском, Кировском и Красносельском районах Санкт-Петербурга отвечают несколько сотен человек. А за выработку энергии и

тепла — несколько десятков. Согласитесь, не так уж и много для такого масштабного производства. Мы решили, что город должен знать своих героев, и сделали материал, где расскажем о людях, благодаря которым в наших домах есть свет и тепло.

тепла — несколько десятков. Согласитесь, не так уж и много для такого масштабного производства. Мы решили, что город должен знать своих героев, и сделали материал, где расскажем о людях, благодаря которым в наших домах есть свет и тепло.

ОТВЕЧАТЬ

О профессии

Какое оборудование обслуживают специалисты КТЦ?

Энергетические котлы и паровые турбины. Звучит достаточно просто, если не знать, что котёл в высоту достигает

30 метров, а длина паровых турбин — 25 метров. Турбины и котлы при этом самостоятельно работать не могут, им нужно вспомогательное оборудование. В свою очередь, чтобы всё функционировало исправно, сотрудники КТЦ следят за десятками, а порой и сотнями важных параметров.

30 метров, а длина паровых турбин — 25 метров. Турбины и котлы при этом самостоятельно работать не могут, им нужно вспомогательное оборудование. В свою очередь, чтобы всё функционировало исправно, сотрудники КТЦ следят за десятками, а порой и сотнями важных параметров.

Какое образование нужно для работы в КТЦ?

Всем сотрудникам КТЦ, за исключением начальника смены, достаточно иметь среднее специальное образование. Начальнику — высшее техническое. В приоритете на должность рассматриваются выпускники с профильным образованием «Теплотехника и теплоэнергетика». В Санкт-Петербурге такую специальность можно получить в нескольких вузах, например: Санкт-Петербургском политехническом университете Петра Великого,

Санкт-Петербургском Горном университете, Высшей школе технологии и энергетики.

Санкт-Петербургском Горном университете, Высшей школе технологии и энергетики.

На каждой станции организационная структура котлотурбинного цеха (КТЦ) уникальна и зависит от установленного на ней оборудования. Поэтому устройство работы КТЦ для наглядности мы покажем на примере Автовской ТЭЦ.

Из названия должности сразу понятно, что рабочий день сотрудника достаточно активный: за смену он проходит весь котлотурбинный цех не менее шести раз и делает в среднем 15 000 шагов. Машинист-обходчик — глаза, уши и руки старшего машиниста в штатной ситуации. Он занимается обслуживанием и оперативным выявлением дефектов вспомогательного оборудования.

В плане физической активности машинист — полная противоположность своего коллеги, машиниста-обходчика. Его задача — всегда находиться на центральном тепловом щите управления и контролировать параметры основного оборудования — паровых турбин или энергетических котлов (в зависимости от закреплённого за ним отделения). Количество отслеживаемых параметров специалистом доходит до сотни, выделить какие-то конкретные невозможно, так как всё индивидуально и зависит от текущего режима работы оборудования.

Самостоятельная единица отделения, которой подчиняются и машинист, и машинист-обходчик. Он обладает опытом и стажем, контролирует работу обоих специалистов и может принять решение по любой нештатной ситуации.

Этот специалист подчиняется напрямую начальнику смены КТЦ, занимается производством пусков и остановов оборудования насосной станции, обеспечением безопасной и надёжной работы и ведением оперативно-технической документации.

Главная задача начальника смены — обеспечивать надёжную, безаварийную, экономичную и безопасную работу котельного и турбинного оборудования. Руководитель организовывает работу персонала смены при пуске, останове, опробовании, опрессовке оборудования и переключениях котлотурбинного цеха с регистрацией в оперативном журнале.

Кто не сможет работать в КТЦ

Работа в КТЦ — это ответственность разного уровня, которая зависит от занимаемой должности: за себя, за оборудование, за других людей, за всё из перечисленного одновременно. Соответственно, человеку, который боится брать на себя обязательства, здесь нет места. Невероятно, но факт: в практике специалистов были случаи, когда сотрудник смог отработать на смене всего 20 минут. Если постоянные звуковые сигналы, непрерывное мигание лампочек и оперативное принятие решений приводят вашу нервную систему в нестабильное состояние, то работа в котлотурбинном цехе вам не понравится.

В конце мая в «ТГК-1» традиционно прошли соревнования оперативного персонала ТЭС. В течение четырёх дней шесть команд сражались за звание победителя и главный приз — переходящий кубок. На соревнованиях также отметили сотрудников, показавших наилучшие индивидуальные результаты. Узнать из первых уст о работе котлотурбинного цеха изнутри и выяснить секрет успеха редакция газеты решила у Юрия Морозова — лучшего начальника смены КТЦ.

— Расскажите, как пришли в профессию и почему выбрали работу именно на ТЭЦ?

— Вы, наверное, ждёте от меня какой-то красивой, глянцевой истории, но, увы, её не будет. В моём случае было всё просто: учился по специальности, а на последнем курсе обучения понял, что пора начать совмещать работу и учёбу. Несколько дней мониторил кадровые площадки, изучил рынок вакансий, а на трудоустройство много времени не потребовалось — «технари» всегда и везде нужны. Когда находишься в поиске, ты чётко представляешь условия, которые тебе подходят, — график, мотивация, социальные гарантии, близость к дому. С «ТГК-1» как раз всё совпало: мне подошли все предложенные условия. Тогда я, конечно, не осознавал, что это match, но сейчас понимаю, что с выбором работодателя не ошибся.

— Даже для энергетики восемь лет — довольно приличный стаж по текущим тенденциям кадрового рынка. Расскажите, с какой должности начинали и как в дальнейшем складывался Ваш путь в компании?

— Я пришёл в турбинное отделение КТЦ на должность машиниста-обходчика. Спустя полтора года сдал экзамен и был переведён на должность машиниста паровых турбин. К тому моменту я уже полгода, как закончил обучение в вузе. Ещё два активных года в этой должности, полученные знания, первый опыт выступления на соревнованиях оперативного персонала ТЭС, организованных ООО «Газпром энергохолдинг», позволили мне успешно сдать очередной экзамен и вступить в должность старшего машиниста паровых турбин. Через три года я прошёл обширный курс обучения по программе «Подготовка на должность начальника смены КТЦ».

Затем началась практическая часть — стажировка под руководством начальника смены КТЦ Андрея Родионова. Здесь хочу отметить, что получить опыт от наставника, который собирал свои знания годами, важно, а то, что он смог его грамотно передать — бесценно. Я по-прежнему периодически обращаюсь к Андрею в сложных рабочих ситуациях и знаю, что он не откажет мне в совете. Таких людей я называю профессионалами с большой буквы. После стажировки меня ждала финальная часть — проверка знаний, которую проводила экзаменационная комиссия. Путь к должности начальника смены КТЦ занял у меня шесть лет.

— Что входит в Ваши ежедневные обязанности? Расскажите, как обычно проходит Ваш день.

— Моя смена длится 12 часов, бывают дневные и ночные рабочие дни. Прежде чем приступить к обязанностям, необходимо узнать у сдающего мне смену начальника о состоянии и режиме работы основного и вспомогательного оборудования. Уточнить сведения о его дефектах или каких-то иных проблемах, с ним связанных. Выяснить график планируемых ремонтных работ в цеху. Затем я провожу рабочее совещание с коллегами, где в том числе проверяю информацию о корректной передаче им дел предыдущей сменой. Потом докладываю текущую обстановку уже своему оперативному руководителю — начальнику смены станции — и получаю от него план на рабочий день. Исходя из этого, я распределяю задачи коллегам: набираем или снижаем нагрузку, какие ремонтные работы запланированы. Незнающему человеку может показаться, что я говорю о каких-то формальностях, которые в жизни не выполняются. Несмотря на хорошие отношения внутри коллектива, энергетики — люди не слова, а дела, мы знаем свою ответственность, поэтому всеми установленными правилами не пренебрегаем. Большой объём работы занимает оформление документов — наряд-допусков на разрешение проведения работ на моём участке. Возможно, со стороны расписание выглядит как рутина, но по факту это не так. План на день может меняться, соответственно, нам всем нужно уметь быстро адаптироваться к ситуации.

— Если среди всех обязанностей можно было оставить что-то одно, что бы это было?

— Моя должность подразумевает знание всех видов работ в котлотурбинном цехе и умение их выполнять, но у каждого есть своя сильная сторона. В моём случае — это пусковые операции и введение режимов. Здесь важно уметь быстро ориентироваться, ведь ситуации бывают разные, в том числе и аварийные. Например, возникла какая-то проблема с оборудованием, нельзя просто отключить его и повесить табличку «не работает». Нужно оперативно предложить альтернативный вариант работы, изменить схему.

— А что бы исключили навсегда?

— Сначала подумал, что отменил бы оформление разрешительных документов на проведение ремонтных работ, но тут же эту идею оставил. Объясню почему. Если не выполнять предусмотренный порядок по наряд-допускам, то и в конечном результате нельзя быть уверенным. Это большой риск. Безусловно, всегда есть вероятность, что что-то пойдёт не так, как ты планировал, но когда выполнил все необходимые условия, сделал всё по правилам, то и ответственность предусмотрена иная. Возможно, я слегка бы упростил оформительные процедуры, но исключать их вовсе точно не стал.

— Сейчас на рынке труда очень востребованы технические специалисты, причём спрос превышает предложение. Чем привлекаете новых кандидатов?

На самом деле технических специалистов на рынке довольно много. Только вот не всегда их компетенции соотносятся с желаемым уровнем мотивации. Специалист выпустился, например, из вуза и сразу хочет быть мидл-менеджером по направлению. Не бывает такого, по крайней мере, в энергетике. Чтобы руководить людьми, нужно сначала досконально изучить оборудование. А тех, кто готов работать и хочет стать профессионалом, в «ТГК-1» в первую очередь привлекают перспективы роста. Кандидатам, которые готовы пройти все этапы становления в профессии, двери здесь всегда открыты.

— В компании разработаны карьерные атласы. Видно ли сразу сотрудников, замотивированных на строительство карьеры? Как они выражают своё желание повысить существующий грейд?

— Знаете, когда сотрудник действительно чего-то стоит, он не станет кричать о своих делах на каждом шагу, его и так видно. Моя задача, как наставника и руководителя, сделать так, чтобы этот энтузиазм не пропадал, а при возникновении возможности всячески способствовать карьерному и профессиональному росту сотрудника.

— Важны ли в работе технических специалистов soft skills (англ. — «гибкие навыки»)?

— Если мы говорим про начальника смены, то это один из основных его навыков. Вся коммуникация проходит через меня, у каждого сотрудника разный уровень вовлечённости в тот или иной процесс, поэтому нужно уметь разграничивать общение с разными специалистами. Взять даже наше интервью: я понимаю, что углубляться в детали работы сложного оборудования не надо, за пределами КТЦ это мало кто поймёт. В работе с коллегами из других подразделений стараюсь всё объяснить понятным языком, без каких-то узкоспециальных терминов. Определённый уровень коммуникабельности и навыки презентации помогают защитить производственные идеи и проекты. А вообще, конечно, гибкие навыки никому не помешают, просто для одной должности они более актуальны, чем для другой.

— А что Вас

мотивирует?

— И в жизни, и в работе во всех ситуациях стараюсь придерживаться принципа «всё получится». Словом, не опускаю руки ни при каких обстоятельствах. Окружающие это видят, в стрессовых ситуациях мой подход их успокаивает, подбадривает, они и сами «заряжаются». Вот это и мотивирует всегда идти вперёд.

— Бывали ли в практике ситуации, где благодаря своим навыкам Вы решили проблему с выгодой для производства?

— Конечно, и не раз. Даже могу поделиться рецептом по каждому кейсу. Зачастую это происходит за счёт совокупности знаний, практических навыков и добавления творческого подхода. Погружать в специфические подробности не стану, а то нам и газеты не хватит, но суть в поиске ответа к сложному уравнению: не бойтесь проявлять инициативу, даже самая, на первый взгляд, странная идея может получить развитие или натолкнёт единомышленников на рациональное решение.

— На соревнованиях оперативного персонала судьи почти всех этапов отмечали Вашу компетентность. Вы стали победителем в номинации «Лучший начальник смены КТЦ».

В чём Ваш секрет?

В чём Ваш секрет?

— На соревнования мы с командой целенаправленно ехали только за победой, а я ещё и за званием лучшего по профессии. Кстати, двое моих коллег со станции тоже забрали индивидуальные награды по своему профилю. Кто-то полагался на случай, кто-то на везение, а мы просто хорошо подготовились. Это и стало залогом успешного прохождения всех этапов профессиональных состязаний: в пяти этапах из восьми команда Автовской ТЭЦ показала лучшие результаты. Нельзя не сказать о роли куратора и руководителя команды — заместителе главного инженера по эксплуатации Константине Громове. Он прошёл внушительный трудовой путь и имеет колоссальный опыт во многих вопросах. Он был с нами на протяжении всего периода подготовки к соревнованиям.

Экспертное мнение

Ритм большого города диктует его жителям определённые паттерны поведения: все бегут по делам, ничего не успевают и мечтают хотя бы о парочке дополнительных часов в сутках. Стоп. Может, они просто неправильно планируют своё время? Для того чтобы помочь людям организовать свои дела и ни о чём не забывать, Юрий Морозов поделился своим личным лайфхаком, которым он пользуется уже много лет, — планирование дел с использованием матрицы Эйзенхауэра. Это такой вид тайм-менеджмента, который помогает правильно расставлять приоритеты и не тратить время на непродуктивные дела.

Кто такой Эйзенхауэр

Дуайт Эйзенхауэр — 34-й президент США, руководивший страной с 1953-го по 1961-й год. Его считают одним из самых продуктивных президентов в истории Штатов. Метод тайм-менеджмента, придуманный Эйзенхауэром, оформил и популяризовал автор бестселлера «Семь навыков высокоэффективных людей» — Стивен Кови.

В чём суть его изобретения

Матрица состоит из четырёх квадратов: срочно и важно, несрочно и важно, срочно и неважно, несрочно и неважно. Прежде чем заполнять матрицу, нужно проследить, какие дела и задачи вы выполняете и сколько времени они занимают, а затем распределить их в соответствии с каждым блоком.

Где собирать матрицу

Там, где вам удобно! Это может быть простой рабочий блокнот, электронная почта, заметка в телефоне или приложение, где есть возможность выделить приоритеты разными цветами или специальными символами (например, Todolist).

АВТОМОБИЛЬ

#ТЕСТ_ДРАЙВ

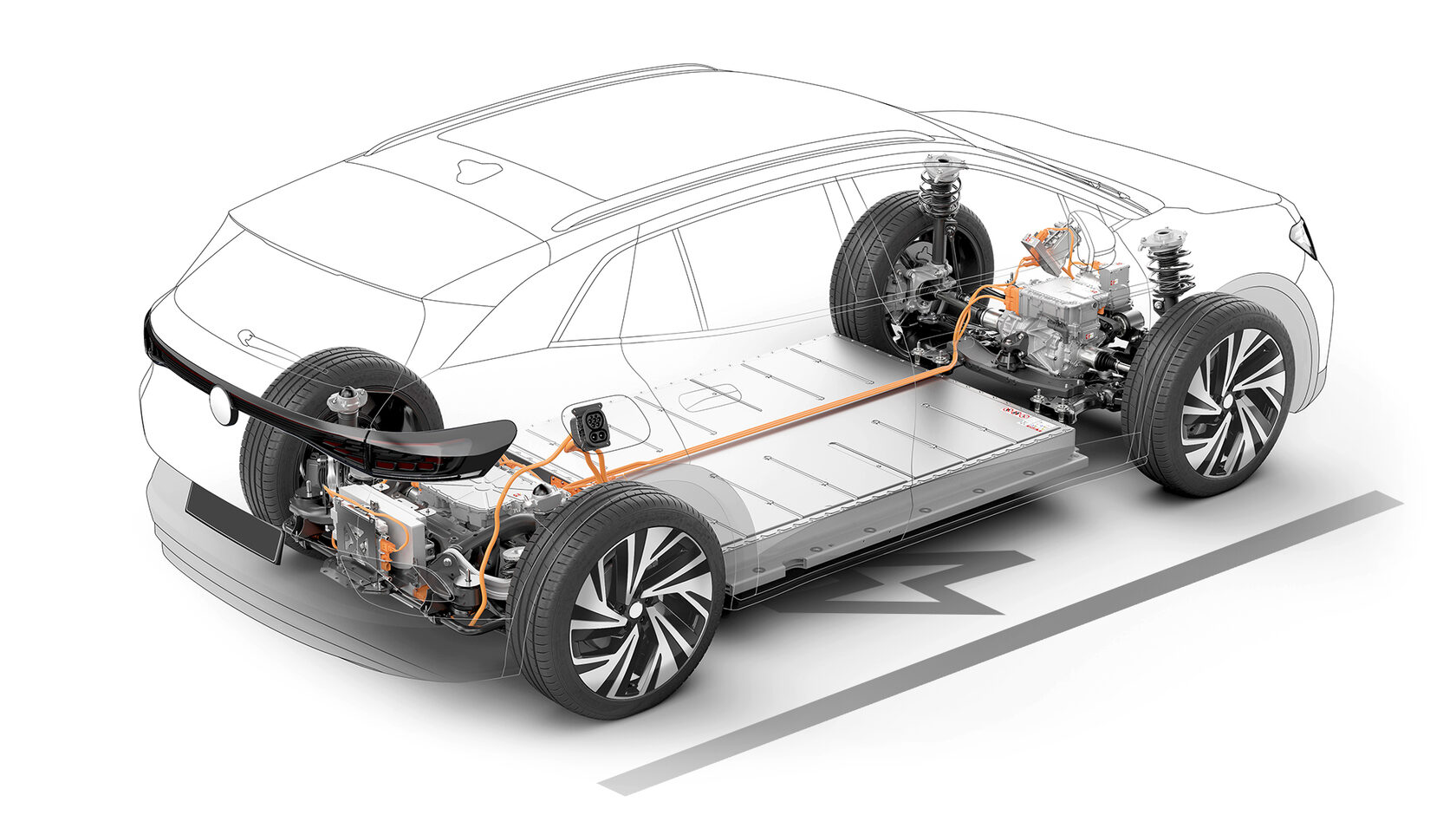

Электрический чайник, блендер и робот-пылесос давно стали привычными помощниками, без которых мы будем испытывать явный дискомфорт в быту. Сегодня эти электрические «машины» есть почти в каждом доме, а мы добрались до тест-драйва самого интересного и пока что малоэксплуатируемого в России прибора — электромобиля. Сравниваем аккумуляторную батарею с двигателем внутреннего сгорания и рассказываем в материале, кому подойдёт электрокар и во сколько владельцу обойдётся его заправка.

VS

ЭЛЕКТРОМОБИЛЬ

Чтобы испытать автомобиль на полную мощь, мы арендовали его на целый день и отправились из Санкт-Петербурга на Волховскую ГЭС. Этот маршрут мы выбрали сразу по нескольким причинам. Во-первых, чтобы проверить электрокар сразу в двух локациях — городской среде и на трассе. А во-вторых, как раз недавно завершились работы по капитальному ремонту ГА-2 Волховской ГЭС, поэтому мы совместили две задачи в одной рабочей поездке. Эксперимент доверили человеку, ответственному за проведение ремонтов на станциях «ТГК-1», — начальнику департамента подготовки и проведения ремонта Александру Полторакову.

Какой электромобиль выбрать?

Рынок электромобилей в России предлагает несколько разных моделей: есть и отечественные, и китайские, и электрокары, доступные по параллельному импорту, из Европы и Америки. В общем, всё зависит от вашего бюджета. Сейчас самый доступный электрический «конь» стоит от 2,99 млн рублей. Наш выбор для тест-драйва пал на семиместный семейный заднеприводный кроссовер с дальностью хода на одном заряде до 450 км.

Лето в Санкт-Петербурге и Ленинградской области проходит довольно комфортно, тем не менее погодные условия на поездку выпали неоднозначные: днём светило палящее солнце, а к вечеру заметно похолодало, и начался сильный ливень. Поэтому аккумулятор мы не жалели: нам удалось испытать и климат-контроль, и подогрев сидений в течение одного дня.

Мой первый автомобильный опыт был ровно 18 лет назад: компактный немецкий европеец 1984 года, механическая коробка передач, а сегодня я впервые за рулём электрического кроссовера. Опыт, конечно, новый, любопытный, но с первым и близко не сравнится. Я не нервничаю и уверен, что сяду за руль и поеду, будто делал это уже не один раз

Так и было, мы проехали ровно сто метров, как Александр смело заявил: разницы вообще никакой. Позже мы узнаем, как изменилось его мнение в конце тест-драйва.

Важная составляющая в машине — навигация. Привык к ней и воспринимаю её как базовую опцию. Удобно, когда всё отображается на бортовом компьютере. А здесь сразу возникли проблемы: встроенных карт нет, а чтобы подключить телефон, нужно делать какие-то манипуляции. Это сразу жирный минус. Климат-контроль, подогрев сидений, в том числе и задних, блокировку дверей, как защиту от открывания их во время движения детьми, я вообще считаю необходимостью. Во всех современных автомобилях они есть. Зато очень понравилась функция беспроводной зарядки мобильного телефона: никаких шнуров, просто положил на полочку и всегда остаёшься на связи

Вся мультимедиасистема переведена только на два языка — английский и китайский. Хоть всё и интуитивно понятно, возможно, для кого-то это станет серьёзным недостатком.

Ёмкость батареи на тестируемом электрокаре — 84,8 кВт*ч, обеспечивает запас хода до 450 км. В автомобиле есть четыре режима, от которых зависит расход электроэнергии: «эко», «комфорт», «спорт» и режим индивидуальной настройки. Мы почти всё время ехали в спортивном режиме, поэтому наш средний расход составил 18 кВт*ч/100 км.

Даже несмотря на почти полный заряд аккумулятора, быть водителем электромобиля и не попробовать его заправить — преступление. Поэтому маршрут на ГЭС лежал через промежуточную точку — зарядную станцию. Нам повезло, колонка была свободной, а парковочное место около неё не занято. Предварительно, перед заправкой нужно скачать приложение, создать внутри него личный кабинет, добавить платёжную информацию, выбрать адрес станции, вставить подходящий коннектор в порт (в нашем случае GB/T). Несколько несложных операций, и на дисплее растёт процент зарядки.

Ёмкость батареи на тестируемом электрокаре — 84,8 кВт*ч, обеспечивает запас хода до 450 км. В автомобиле есть четыре режима, от которых зависит расход электроэнергии: «эко», «комфорт», «спорт» и режим индивидуальной настройки. Мы почти всё время ехали в спортивном режиме, поэтому наш средний расход составил 18 кВт*ч/100 км.

Даже несмотря на почти полный заряд аккумулятора, быть водителем электромобиля и не попробовать его заправить — преступление. Поэтому маршрут на ГЭС лежал через промежуточную точку — зарядную станцию. Нам повезло, колонка была свободной, а парковочное место около неё не занято. Предварительно, перед заправкой нужно скачать приложение, создать внутри него личный кабинет, добавить платёжную информацию, выбрать адрес станции, вставить подходящий коннектор в порт (в нашем случае GB/T). Несколько несложных операций, и на дисплее растёт процент зарядки.

Уже на обратном пути, когда мы передвигались по городу, заряд авто показал на приборной панели 20 %, и система сама принудительно перевела нас в экорежим — режим энергосбережения. Ситуация напомнила уведомление в мобильном телефоне, где уменьшается яркость дисплея и становятся недоступны некоторые функции. Тут же, кроме временных затрат на набор скорости, ничего не поменялось.

- 0,09 %составляют электромобили от общего числа всех машин

на дорогах страны - 4500всего в России зарядных станций

(по данным сервиса 2Chargers по состоянию на февраль 2024) - от 2,99 млн рублейстоит самый доступный электрокар

- до 10 летв среднем служат батареи электромобилей

- в Москве больше всего электромобилейвторое место по их количеству принадлежит Приморскому краю,

а третье — Иркутской области

Какие параметры при выборе электрокара стоит учитывать?

Аккумулятор

Наиболее распространённым является литий-ионный, средний срок его службы — 10-12 лет. Существуют литий-железо-фосфатные батареи, они наиболее ёмкие при меньших размерах.

Наиболее распространённым является литий-ионный, средний срок его службы — 10-12 лет. Существуют литий-железо-фосфатные батареи, они наиболее ёмкие при меньших размерах.

Тип и время зарядки

Различают несколько разъёмов: GB/T, Type2, CCS Combo 2, CHAdeMO. В России самым распространённым является разъём Type2, а GB/T используется в китайских электрокарах. Чтобы при заправке не возникло сюрпризов, лучше обзавестись специальным переходником, а может, и не одним.

Различают несколько разъёмов: GB/T, Type2, CCS Combo 2, CHAdeMO. В России самым распространённым является разъём Type2, а GB/T используется в китайских электрокарах. Чтобы при заправке не возникло сюрпризов, лучше обзавестись специальным переходником, а может, и не одним.

Мощность электродвигателя

Здесь нужно обязательно учитывать соотношение мощности электродвигателя с ёмкостью аккумулятора: чем выше первый показатель, тем больше должен быть второй.

Здесь нужно обязательно учитывать соотношение мощности электродвигателя с ёмкостью аккумулятора: чем выше первый показатель, тем больше должен быть второй.

Инфраструктура

Количество ЭЗС постоянно растёт, но если в вашей локации нет возможности комфортно зарядить автомобиль, то стоит задуматься о покупке специального оборудования для его заряда от домашней сети.

Количество ЭЗС постоянно растёт, но если в вашей локации нет возможности комфортно зарядить автомобиль, то стоит задуматься о покупке специального оборудования для его заряда от домашней сети.

Экспертное мнение

Перед покупкой автомобиля обязательно оцените отзывы владельцев экотранспорта. Информационное поле заполнено экспертными блогами и обзорами любого электрокара.

Перед покупкой автомобиля обязательно оцените отзывы владельцев экотранспорта. Информационное поле заполнено экспертными блогами и обзорами любого электрокара.

Я считаю автомобиль необходимостью для жизни, это удобно. Сел и поехал по делам, ни от кого не зависишь. В основном езжу по городу: дом, работа, школа, магазины. Семейные поездки на дальние расстояния практикуем нечасто, поэтому мне бы вполне было комфортно на электромобиле. А для поездок на отдых лучше выбрать другой транспорт — поезд или самолёт

В начале нашей поездки я говорил, что разницы никакой, а после целого дня за рулём могу отметить, что всё же электрокар чуть иначе трогается с места, по-другому разгоняется, резче, он более приёмистый. В машине есть система рекуперативного торможения, то есть компенсации затрат энергии при отпускании педали газа. Очень хорошо сделана шумоизоляция, а в совокупности с отсутствием звука двигателя, вообще отлично, слышен только шум сцепления колёс с дорогой. Если говоришь по телефону, никто даже не поймёт, что ты находишься в пути

Заменил бы я свою машину с ДВС на электрокар? Думаю, да, но точно не прямо сейчас. И это связано с одним ограничением — отсутствием возможности беспрепятственной зарядки для тех, кто живёт в многоквартирном доме. Нужно искать станцию около дома, какое-то время ждать полноценного пополнения батареи. Думаю, что это основная причина, по которой люди не пересаживаются на экотранспорт. Развитие инфраструктуры по увеличению зарядных станций точно вызовет спрос на "электрички"

Электромобиль — это инвестиция

Электрическая машина — недешёвая покупка, зато ряд экономических преимуществ ждёт её владельца в будущем. Государство активно привлекает россиян за счёт установления всевозможных льгот: бесплатные парковки и проезд по некоторым федеральным трассам. В Москве, Подмосковье и Санкт-Петербурге, Ростовской области с 2020 по 2025 год даже не нужно платить транспортный налог. В ряде регионов (например, в Калининградской области и Краснодарском крае) физлица освобождены от уплаты налога на электромобили с мощностью двигателей до 150 л. с. Также в некоторых регионах действует скидка на уплату налога на электромобиль в размере от 20 до 50 %. Обслуживание авто владельцу тоже обойдётся с приличной выгодой, а затраты на «топливо» сократятся почти в два раза по сравнению с содержанием машины с ДВС.

ПОЛИРОВКА

ДО БЛЕСКА

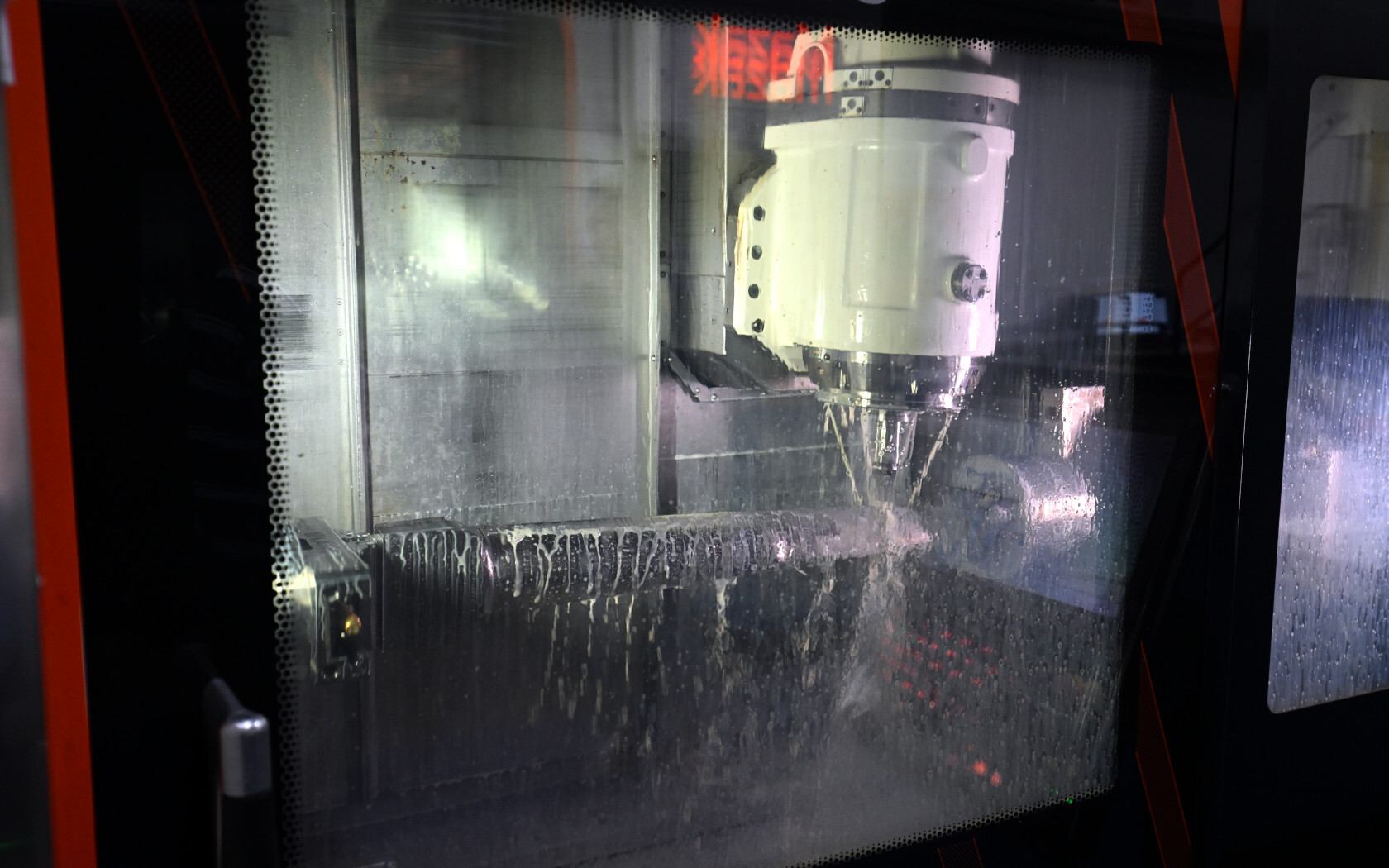

#СДЕЛАНО_ДЛЯ_НАС

Продолжаем рубрику, посвящённую производству оборудования для энергетических объектов. На этот раз наша редакция посетила завод «ЛенТурбоРемонт» в Санкт-Петербурге. Здесь не только ремонтируют турбины, компрессоры, лопатки и другие детали, но и производят собственное оборудование. Оно заменяет иностранное, и дает возможность изготавливать уникальные детали и узлы для энергетической сферы, нефтеперерабатывающих предприятий и даже флота.

Заводу практически 30 лет, он существует с 1996 года.

Заводу практически 30 лет, он существует с 1996 года.

В штате на сегодняшний день насчитывается около 300 человек, и все они распределены по двум производственным площадкам. На основном производстве, которое мы посетили, работает порядка 130 человек, часть постоянно находится в командировках в разных уголках России.

География командировок работников действительно обширна. Объекты ремонтируются по всей России — от Калининграда до Камчатки. А оборудование фирмы можно найти на нескольких континентах: в разное время предприятие сотрудничало с энергетическими компаниями Турции, Алжира, Аргентины.

Свою компетенцию завод формировал постепенно, запуская собственное производство. А после 2014 года, когда началась активная фаза импортозамещения, «ЛенТурбоРемонт» стал диверсифицировать деятельность и выпускать запасные части для импортных агрегатов.

В середине 2010-х годов увеличилось количество задач по обратному инжинирингу.

География командировок работников действительно обширна. Объекты ремонтируются по всей России — от Калининграда до Камчатки. А оборудование фирмы можно найти на нескольких континентах: в разное время предприятие сотрудничало с энергетическими компаниями Турции, Алжира, Аргентины.

Свою компетенцию завод формировал постепенно, запуская собственное производство. А после 2014 года, когда началась активная фаза импортозамещения, «ЛенТурбоРемонт» стал диверсифицировать деятельность и выпускать запасные части для импортных агрегатов.

В середине 2010-х годов увеличилось количество задач по обратному инжинирингу.

Завод начал сотрудничать не только с компаниями большой энергетики, но и малой, а также производить и ремонтировать детали для нефтеперерабатывающих и нефтехимических предприятий.

Последние, по словам руководителя завода, были оснащены в основном иностранным оборудованием. А это означало, что сотрудникам «ЛенТурбоРемонта» предстояло столкнуться с ремонтом деталей и механизмов, к которым у них даже не было технических инструкций. Первым таким проектом стал опытный ремонт американской газовой турбины LM6000. До этого в нашей стране они никогда не разбирались, чинить их в случае надобности отправляли прямиком в США. Специалистам фирмы пришлось делать эскизы турбины, разбирать её и воплощать в металле те части, которые необходимо было ремонтировать. С поставленной задачей команда предприятия справилась, и с тех пор завод занимается ремонтом оборудования, произведённого в других странах, а также делает запасные детали для него.

Последние, по словам руководителя завода, были оснащены в основном иностранным оборудованием. А это означало, что сотрудникам «ЛенТурбоРемонта» предстояло столкнуться с ремонтом деталей и механизмов, к которым у них даже не было технических инструкций. Первым таким проектом стал опытный ремонт американской газовой турбины LM6000. До этого в нашей стране они никогда не разбирались, чинить их в случае надобности отправляли прямиком в США. Специалистам фирмы пришлось делать эскизы турбины, разбирать её и воплощать в металле те части, которые необходимо было ремонтировать. С поставленной задачей команда предприятия справилась, и с тех пор завод занимается ремонтом оборудования, произведённого в других странах, а также делает запасные детали для него.

Это камера сгорания от американской микрогазовой турбины, которая вышла из строя, что заметно невооружённым глазом. Конструкторы «ЛенТурбоРемонта» создали аналогичную деталь, и на это им потребовалось всего три месяца. Был произведён полный инжиниринг с заменой материала на ГОСТовский, чтобы камеру сгорания можно было производить и тиражировать. На фото в одной руке прогоревшая деталь, а в другой промежуточная версия — опытный образец.

Кстати, турбина делает 68 тысяч оборотов в минуту! Чтобы минимизировать риски дальнейшего повреждения специалисты создали уплотнение из уникального полимера, состав которого держится в секрете.

Ещё один вид деятельности — это работа с электротехническим оборудованием.

Ещё один вид деятельности — это работа с электротехническим оборудованием.

То есть монтаж электрических шкафов, коммутация и замена аккумуляторов.

Проходя по цехам завода, мы увидели несколько передовых станков, с помощью которых производится оборудование. Это трёхосевые и пятиосевые станки нового поколения.

Проходя по цехам завода, мы увидели несколько передовых станков, с помощью которых производится оборудование. Это трёхосевые и пятиосевые станки нового поколения.

Здесь фрезерные станки с разным соотношением деталей и режущего инструмента. Из курса школьной геометрии можно себе представить трехосевую модель взаимодействия. С пятиосевой моделью сложнее — здесь фрезеровка происходит не просто в 3D. Тут ещё вращается сам стол, создавая четвертую ось. А иногда он качается, что создаёт пятую ось взаимодействия.

В момент нашего знакомства с заводом в станках находились лопатки для газовой турбины. Сначала специалисты предприятия делают эскизы, а затем на их основе и с использованием технических чертежей создаётся конкретная 3D-модель изделия. Процесс занимает обычно от двух до трёх недель.

После разработки модель поступает в производственный цех. На одном из шести станков и создаётся лопатка или любая другая деталь. Станки полностью автоматизированы, поэтому в смену на заводе за две единицы оборудования отвечает один человек.

После разработки модель поступает в производственный цех. На одном из шести станков и создаётся лопатка или любая другая деталь. Станки полностью автоматизированы, поэтому в смену на заводе за две единицы оборудования отвечает один человек.

В зависимости от типа турбины, лопатки изготавливают в конкретном станке. Мы уже разобрались, что некоторые детали создаются в трехосевых машинах, другим для производства необходимо пять осей взаимодействия с режущим инструментом. Помимо этого, станки на заводе делятся на фрезерные и токарно-фрезерные. Кроме того, лопатки не только подвергаются фрезеровке, но и сверлятся, обтачиваются. Именно здесь с заданной точностью делают необходимые отверстия в детали.

Во время выполнения работ лопатки охлаждаются при помощи специальной эмульсии. Выглядит она как обычная вода, но это не так. Специальный раствор не вредит металлу и идеально смывает с него лишнюю стружку. Кстати, защищают дыхание сотрудников завода специальные фильтры отсоса масляного тумана российского производства. Они впитывают пар, чтобы при открытии машины, работники не дышали им.

Режущие элементы станков — сверло или лазер. Они полностью повторяют заданную машине 3D-модель и воплощают её в металле, выводя все данные на экраны компьютеров. Координаты лопатки собирает контактный щуп: он аккуратно пробегается по детали, фиксируя информацию о ней. Все данные в режиме реального времени видят сотрудники предприятия. Они оценивают, насколько корректно проведена механическая обработка.

Такие технологии снижают риск получения брака до минимума и ускоряют процесс производства. Раньше лопатку пришлось бы снимать со станка и нести в отдел технического контроля, где специалисты на координатно-измерительной машине проверяли бы данные, а сейчас в первую очередь «вкалывают роботы, а не человек». Однако сотрудники тщательно следят за тем, чтобы лопатка не была пересверлена, ведь в этом случае уже ничего не исправишь.

Процесс производства одной лопатки занимает несколько дней, в зависимости от сложности токарно-фрезеровочных работ. Они могут быть выполнены из разных сплавов. «ЛенТурбоРемонт» работает с любым техническим заданием заказчика, так как имеет большой опыт и техническую базу.

На следующем этапе произведённые лопатки необходимо заполировать. Этот процесс здесь выполняют вручную. По словам руководителя предприятия, так, как полируют их здесь, их не полируют нигде. Компании предлагал сотрудничество и, соответственно, свой станок для полировки всемирноизвестный машиностроительный бренд. Но помимо того, что машина была баснословно дорогой, детали потом всё равно пришлось бы обрабатывать вручную. От предложения завод отказался и сосредоточился на достижения максимума в навыках сотрудников — полировке до блеска.